Изготовление деталей и метизов

Изготовление деталей и метизов в Чермтком

Одно из направлений нашей деятельности – изготовление деталей по чертежам заказчика. Гарантией высокого качества выполнения служат наш опыт и современное оборудование. Для изготовления деталей и конструкций от заказчику необходимо подготовить чертеж, либо предоставить деталь образец.

Что можем изготовить

На производственной базе нашего предприятия возможно изготовление деталей по чертежам заказчика из углеродистых и инструментальных сталей разных марок, нержавеющих и других сталей специального назначения, сплавов на основе алюминия, латуни, бронзы, а также неметаллических материалов, в частности текстолита, фторопласта, полиамида.

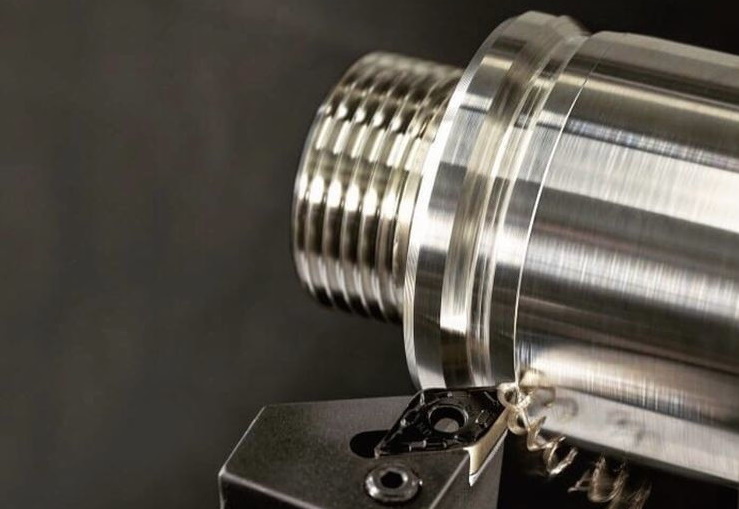

Формообразование, соответствие размеров и финишная обработка поверхности производятся различными способами обработки резанием. Способ изготовления деталей по чертежам заказчика выбирается в зависимости от вида заготовки, геометрии детали, заданных линейных размеров, необходимого качества обработки поверхности.

Подбор способа изготовления детали по готовому чертежу выбирают с помощью специальных таблиц, где сведены данные о технологических возможностях оборудования и точности обработки. Табличный метод применяется для выбора способов промежуточной и финишной обработки заготовки при изготовлении деталей по чертежам заказчика. В большинстве случаев изготовить деталь по чертежам с заданной точностью и чистотой поверхности можно, применяя для промежуточной обработки разные методы. Окончательный выбор технологии обработки в каждом конкретном случае осуществляется на основании подробного технико-экономического анализа условий производства. Одна из самых популярных методик расчета – по минимальным затратам на нормо-час обработки.

Этапы работ

Методика выбора способа обработки деталей по минимальным затратам на нормо-час

Прежде, чем принимать решение о методах обработки поверхностей детали и последовательности операций для составления технологического маршрута производится расчет себестоимости обработки по всем возможным вариантам. На основании полученных результатов из всех возможных выбирается наиболее приемлемый вариант. Основной критерий оптимальности – минимальные затраты на изготовление единицы продукции. Для выбора технологического маршрута затраты представляют в виде удельных величин в перерасчете на один нормо-час работы обрабатывающего оборудования. За основу принимается технологическая себестоимость, которая зависит от нескольких статей затрат, изменяющихся от варианта к варианту.

Расчет затрат производится по формуле Нормо-час=ЗП1+П1+ЗРМ+За, где:

- ЗП1 – зарплата специалиста, руб/час

- П1 – премиальные начисления

- ЗРМ – эксплуатационные затраты;

- За – арендная плата

После произведения расчетов составляется план обработки детали по чертежу с подробным описанием технологических операций производственного процесса в котором фиксируется выбранный тип оборудования. Результатом работы является маршрутная карта. При разработке технологического процесса руководствуются общими принципами обработки заготовок:

- Операции, которые могут привести к появлению брака по причине внутренних дефектов заготовки, производятся в первую очередь.

- Первыми обрабатывают поверхности, являющиеся технологическими базами для последующих операций.

- Очередность обработки поверхностей определяется толщиной слоя металла, подлежащего снятию. Чем больше толщина снимаемого слоя, тем раньше выполняется операция.

- Каждая следующая технологическая операция производится с повышением качества обработки поверхности. Чем выше требуемая точность обработки поверхности, тем позже ее выполняют.

- Поверхность, имеющую наибольшее значение для дальнейшей эксплуатации детали и к точности которой предъявляются самые высокие требования. Если ее обработать раньше, при смежных операциях она может быть повреждена, что потребует повторной обработки

- Отверстия, за исключением базовых, высверливают на последних стадиях обработки.

- При необходимости термической обработки детали в процессе изготовления, механическая обработка подразделяется на две стадии: до термической обработки и после нее.

- Технический контроль производится после операций, где возможен высокий процент брака, перед наиболее сложными или дорогостоящими операциями, после окончания цикла и завершения процесса изготовления.

Рекомендации по разработке технологического процесса носят справочный характер, в каждом конкретном случае возможно их творческое переосмысление. Использование типовых технологических маршрутов на изготовление деталей по готовым чертежам существенно упрощает составление маршрутов обработки новых деталей.

Черметком принимает заказы на изготовление корпусных деталей, осей, колец, звездочек, муфт, валов, шестерен, фланцев, пресс-форм, штампов и других деталей сколь угодно сложной формы.

По предварительной договоренности возможна доставка готовой продукции по адресу, указанному заказчиком. Принципиальная возможность, условия и стоимость доставки заказа оговариваются в индивидуальном порядке.